万物智联数字经济优秀案例

万物智联数字经济优秀案例

万物智联数字经济优秀案例

“灵芝”设备智能运维平台解决方案

单位简介

安徽容知日新科技股份有限公司(688768.SH)成立于2007年,是一家人工智能驱动的工业服务企业,致力于为客户提供全球领先的设备智能运维解决方案和订阅式服务。

容知日新始终坚持以科技创新引领产业创新,将前沿的人工智能技术与真实的行业应用相结合,已完成传感器核心元器件、无线传感器系统、边缘智能、工业大数据、智能算法以及工业互联网平台的完整技术布局,形成了1+N+X场景化智能运维解决方案、PHMGPT行业大模型等多样化产品体系,以新质生产力赋能工业企业高质量发展。

针对工业企业设备管理数智化转型中的难点和痛点,容知日新设备智能运维解决方案,成功应用于风电、石化、冶金、煤炭、水泥等十多个行业,已链接风力发电机、皮带机、压缩机、轧机、磨机、提升机以及各类机泵等关键设备超16万台套,形成设备故障闭环案例2.5万多个,积极推动设备智能运维行业变革。

作为中国设备智能运维领域的领军企业,市场领先并深受客户与合作伙伴好评,业务也已覆盖欧洲、南美洲、北美洲、东南亚等地区。公司先后荣获国家级智能制造试点示范、国家级服务型制造示范企业、国家级制造业与互联网融合发展试点示范、国家级大数据产业发展试点示范、国家级专精特新“小巨人”、国家级工业互联网试点示范等荣誉。

案例介绍

一、案例简介

设备是最基础的生产要素,如果无法保障设备的连续安全稳定运行,“智能工厂”的目标就无从谈起。目前,我国工业设备运维发展进度滞后,仍有大量企业采用以人为核心的预防性维修方式,依赖专家经验和复杂的流程体制,运维效果不稳定,运维费用较高,存在设备非计划停机甚至安全事故。随着人口老龄化加速,人口红利逐渐消失,工业企业面临技术人员短缺的困扰。对此,加快设备运维模式转型,已成为工业企业的“刚需”。

“灵芝”平台主要面向钢铁、电力、水泥、煤炭、石化、有色等重点工业领域,通过底层各类智能传感器连续采集设备的各类实时状态数据,结合大数据、AI算法、诊断模型,以及专业的诊断分析师团队,实现设备故障的提前预知。以数据为核心,驱动工业现场运维业务开展,有效打通了现场巡检、远程监测诊断、设备维护、设备检修、备品备件等设备全生命周期管理流程,能帮助工业企业节约计划维护时间,降低设备维护成本,提升设备运行时间。同时,有效减轻现场巡检工作压力,以往高、远、危场景下的巡检工作可以基本避免,提升现场运维人员工作幸福感。

二、技术和应用情况

1、平台架构介绍

图1:灵芝平台架构示意图

2、物联网层

容知日新物联网层自主开发60+种传感器、手持点检仪及在线采集单元等,涵盖振动、温度、位移、转速、工况、冲击、油液、电气等各种类型,适用于各类工业场景。提供标准的数据接口,接入设备现有的物理量,实现数据的联网。采集器、传感器等硬件具备连续采集、定时采集、触发采集等分工况采集能力,同时具备智能加采数据和故障指标计算能力,极大提升智能化程度。

具备边缘计算能力,感知硬件内置边缘计算算法,实现300+故障特征指标计算,具备轴承、工频、齿轮类故障精准识别。智能报警算法前置,并根据报警等级触发加密采集及绿色通道即刻回传,确保数据采集精准,设备预警及时。支持故障精准回溯和分析的黑匣子功能,支持断网续传。

图2:物联网层智能硬件(部分)

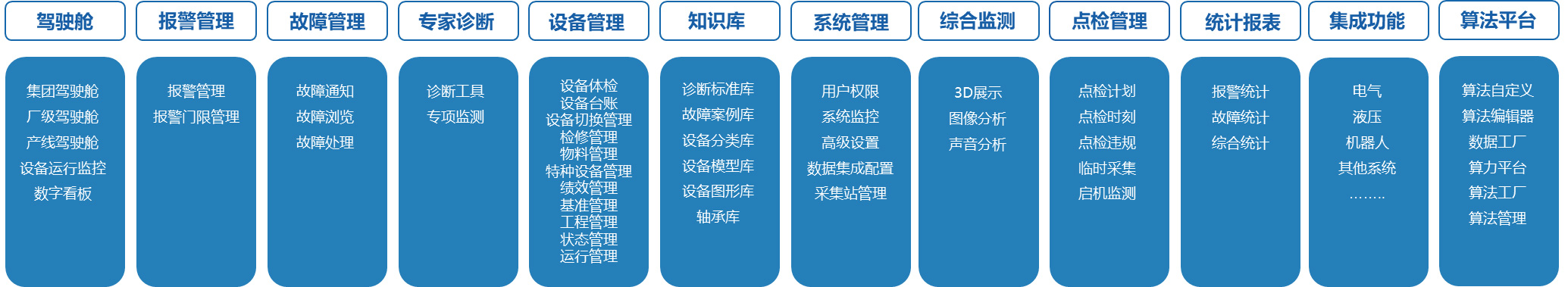

3、平台功能

灵芝平台功能包括设备状态监控、设备运行统计、设备健康评价等,通过建立档案管理,围绕设备预警、设备自诊断/人工诊断、巡检、维护、检修、备品备件管理,实现对企业设备日常业务的全面管理,并且提供自定义工作流审批功能、报表决策使用,帮助企业全面清晰的掌握设备状况,保障稳定运行。

图3:灵芝平台主要功能

4、平台应用

目前,灵芝平台已成功应用于石化、煤炭、电力、钢铁、水泥等十多个行业,服务1300多家大型企业,监测设备类型235种,接入平台实施在线看护设备超过16万台,监测设备资产总值超过2000亿,已积累各行业闭环故障案例25000多个,各项指标均位居行业前列。

图4:灵芝平台实时看护情况(数据截至2024年9月10日)

从市场表现来看,容知日新的市场占有率具有碾压优势。其中,在风电、钢铁、石化等行业,容知日新市场占有率居全国第1位,公司客户覆盖了世界500强、大型国有企业、行业龙头企业等。

图5:灵芝平台主要服务工业龙头企业

5、推广模式

面向企业级客户、集团级客户、行业龙头客户,灵芝平台具备不同的推广模式。

(1)企业级:本地部署轻量化平台

灵芝设平台架构灵活,可以面向各类用户需求进行部署,针对体量较小或单体企业和工厂可以部署轻量化的平台,客户平台可与容知日新平台打通,快速实现智能运维和专业运维指导,通过短期应用即可有效减少现场设备非计划停机,保障设备连续运行,降低现场运维费用。

(2)集团级:合作部署完整架构的云平台

通过边建设、边赋能,从技术、认知、组织流程三个方面建设集团客户智能运维能力,最终帮助集团完整、自主的掌握设备智能运维平台,甚至形成自主建设能力赋能行业,大幅降低企业后续智能运维建设投入并实现业务领域拓展,赋能行业。

(3)行业龙头:低投资、循序渐进、可持续发展

对于大型龙头企业而言,通过深度合作共建平台,持续赋能人员、体制建设集团全面智能运维能力,平台目前的推广模式已经为诸多领域的龙头企业打造了一套低投资、循序渐进、可持续发展的智能运维商业模式。

三、创新点

1、智能化:底层硬件到算法平台的全面智能化

灵芝平台构建“边缘计算+智能报警+智能诊断”全链条的智能化能力。其中,平台孵化了上千种算法模型,实现对通用类设备部件级的高准确率智能诊断分析,在自动给出具体故障部位、故障原因和劣化趋势的基础上,通过指标及部件状态劣化趋势等数据进行设备健康状态综合评价。

图6:灵芝平台部件级智能诊断

2、自主化:让企业实现设备运维自主可控

工业场景千差万别,工业企业对设备运维都有自己的理念。于是,为了真正的自主可控,灵芝平台提供简单易懂、功能强大的低代码开发工具,供企业结合自身需求快速掌控。工业企业在有简单算法编写能力的基础上,也可以上传自己的代码封装成特定模块,实现设备“千机千策”的定制化效果。

图7:支持多样化运维业务逻辑设置

3、集成融合:构建未来智能运维生态

为了实现机、电、液等各类数据的全面接入,打破信息孤岛,实现以数据为驱动的业务变革,灵芝平台具备强大且灵活的兼容能力。目前灵芝平台提供20余种微服务,兼容40种各类接口和协议,可支持多样化的融合方式,可根据企业需求定制化融合。

四、推广价值

灵芝平台能够快速提升用户企业的设备运维水平,切实带来经济效益与管理效益。经测算,平台价值主要体现在:

(1)使动设备非计划生产停机时间下降20%-35%。

(2)减少运行风险,降低重大事故、突发性事故发生率。

(3)避免“欠维修”和“过维修”,防止不必要的拆卸,降低维护成本,延长设备使用寿命10%-20%。

(4)对齿轮故障、轴承故障、轴系故障、大电机故障等等故障准确定位位置,减少维修时间,提高生产效率。

(5)优化备件库存,对关键备件、长周期采购备件提前预知。

(6)降低设备运维综合成本20%-40%。

(7)降低人员工作量,提升效率,逐步实现少人无人化,人员减少30%-50%左右。

以钢铁行业为例:

近三年,某钢铁企业通过容知日新灵芝设备智能运维平台,累计成功预测故障并实现精准检维修的故障案例共828例,平均每年276例。

●以80万吨/年/产线计算

●平均吨成品材价格约4000元/吨

●每年停机检修时间约35天

故每小时钢铁产量价值约为:

(80*4000) / [ (365-35) *24] 万=40万

钢铁行业故障平均停机检修时常约为4小时,因此按每起故障导致生产停产4小时来计算,三年来该企业通过智能运维平台累计避免生产损失约:

276(例)*4(小时)*3(年)*40(万)≈13.2亿!

五、效益分析

从客户真实应用情况来看,青岛特殊钢铁有限公司(简称“青岛特钢”)是钢铁行业特殊钢铁领域的领头羊,自2020年应用灵芝平台以来,应用成效如下:

图8:青岛特钢本地化部署的平台

(1)杜绝安全事故:实现提前获取设备实时异常状态信息,预测设备故障劣化趋势并持续跟踪,从而有效地避免发生设备非计划停机故障,杜绝安全事故的发生。2020年至今,青岛特钢实现了设备零事故运行。

图9:青岛特钢主机设备机械故障次数统计

(2)降低运维成本:通过设备智能运维平台,青钢实现主机设备故障率降低,降低设备抢修费用,每年达393.6万,减少抢修导致的产量、效益损失,每年达358.1万。总体上,降低设备运维综合成本20%-40%。

(3)降低工作负荷:通过数字可视化等方式实时分析各分厂/公司关键设备的管理情况,为数据驱动触发的运维,管理业务和决策建议提供相应技术支持,实现点检无人化,管理自动化,降低工作负荷。

(4)推动智能转型:以智能运维新模式实现,设备状态数字化、可视化,助力钢铁企业实现智能化转型。 青钢设备智能运维平台获得各界高度认可,先后获得集团示范项目攻关奖、钢铁行业设备管理与技术创新成果、国家智能制造试点示范工厂等多项奖项。

图10:青岛特钢设备智能运维介绍视频

六、风险分析

1、在产业政策支持和国民经济发展的推动下,工业设备智能运维行业整体技术水平、生产工艺、自主创新能力和技术成果转化率有了较大的提升。未来若国家相关产业政策发生重大不利变化,将可能对公司及行业相关产品及服务的销售产生不利影响。

2、工业设备智能运维领域市场空间巨大,行业市场逐步进入高速发展阶段,不断吸引新进入者通过直接投资、产业转型或收购兼并等方式参与竞争。同时,上下游企业及其他传统运维领域企业亦存在进入智能运维市场参与竞争的可能,随着更多的企业进入到该行业中,市场竞争可能会日益激烈。如果未来公司不能抓住目前行业发展机遇,进一步提高市场占有率,将会面临竞争优势被削弱、市场占有率降低等风险。

七、案例涉及知识产权

| 序号 | 专利号 | 专利名称 | 申请/批准国别 |

| 1 | US 10175261B2 | 设备转速和振动数据采集方法、装置和监测系统 | 美国 |

| 2 | ZL 201911420153.0 | 一种用于机械设备的数据处理方法、装置及系统 | 中国 |

| 3 | ZL 201911402092.5 | 一种设备的报警方法、报警系统及计算设备 | 中国 |

| 4 | ZL 201910876824.8 | 一种电池状态检测装置 | 中国 |

| 5 | ZL 201911342163.7 | 一种转速识别方法及计算设备 | 中国 |

| 6 | ZL 202011147659.1 | 采集与钢铁轧机的运行工况相关的振动数据的方法及系统 | 中国 |

| 7 | ZL 202110693293.6 | 一种获取稳态振动数据的方法及计算设备 | 中国 |

| 8 | ZL 201911369475.7 | 一种监测数据处理方法、装置和计算设备 | 中国 |

| 9 | ZL 202110003540.5 | 基于边缘计算的无线数据采集方法及系统 | 中国 |

| 10 | ZL 200610024060.2 | 一种网络型设备状态巡检系统和数据通讯方法 | 中国 |

| 11 | ZL 200910057370.8 | 在线点检监测系统 | 中国 |

| 12 | ZL 201510505316.0 | 设备转速和振动数据的采集方法、装置及采集系统 | 中国 |

| 13 | ZL 201610065763.3 | 一种设备数据的分层采集方法和装置 | 中国 |

| 14 | ZL 201610291233.0 | 一种监测风力发电设备的叶片形变的系统 | 中国 |

| 15 | ZL 201510280536.8 | 一种设备振动数据处理方法、装置及系统 | 中国 |

| 16 | ZL 201510504839.3 | 设备转速和振动数据采集方法、装置和监测系统 | 中国 |

| 17 | ZL 201410795699.5 | 旋转设备基础频率的高次谐波定位方法 | 中国 |

| 18 | ZL 201510751917.X | 数据管理方法、采集站及设备监测系统 | 中国 |

| 19 | ZL 201610567549.8 | 可调整安装角度的传感器 | 中国 |

| 20 | ZL 201410795685.3 | 旋转设备特征频率计算方法 | 中国 |

| 21 | ZL 201610083132.4 | 一种设备数据处理方法和装置 | 中国 |

| 22 | ZL 201610272528.3 | 一种监测零件脱落的装置及系统 | 中国 |

| 23 | ZL 201610916955.0 | 一种对风力发电设备的塔筒进行监测的系统和方法 | 中国 |

| 24 | ZL 201711027241.5 | 一种冲击检测方法及计算设备 | 中国 |

| 25 | ZL 201410670072.7 | 非稳态设备振动无线监测装置 | 中国 |

| 26 | ZL 201810189815.7 | 一种油液金属颗粒检测装置 | 中国 |

| 27 | ZL 201711376796.0 | 一种机械设备的无线监测装置和监测系统 | 中国 |

八、案例涉及标准

| 序号 | 标准号 | 标准名称 | 标准类型(国际/国家/行业) |

| 1 | GB/T 39116-2020 | 智能制造能力成熟度模型 | 国家标准 |

| 2 | GB/T 40571-2021 | 智能服务 预测性维护 通用要求 | 国家标准 |

| 3 | GB/T 43555-2023 | 智能服务 预测性维护 算法测评方法 | 国家标准 |

| 4 | YB/T 6131-2023 | 钢铁行业 设备状态监测与故障预警系统技术要求 | 行业标准 |